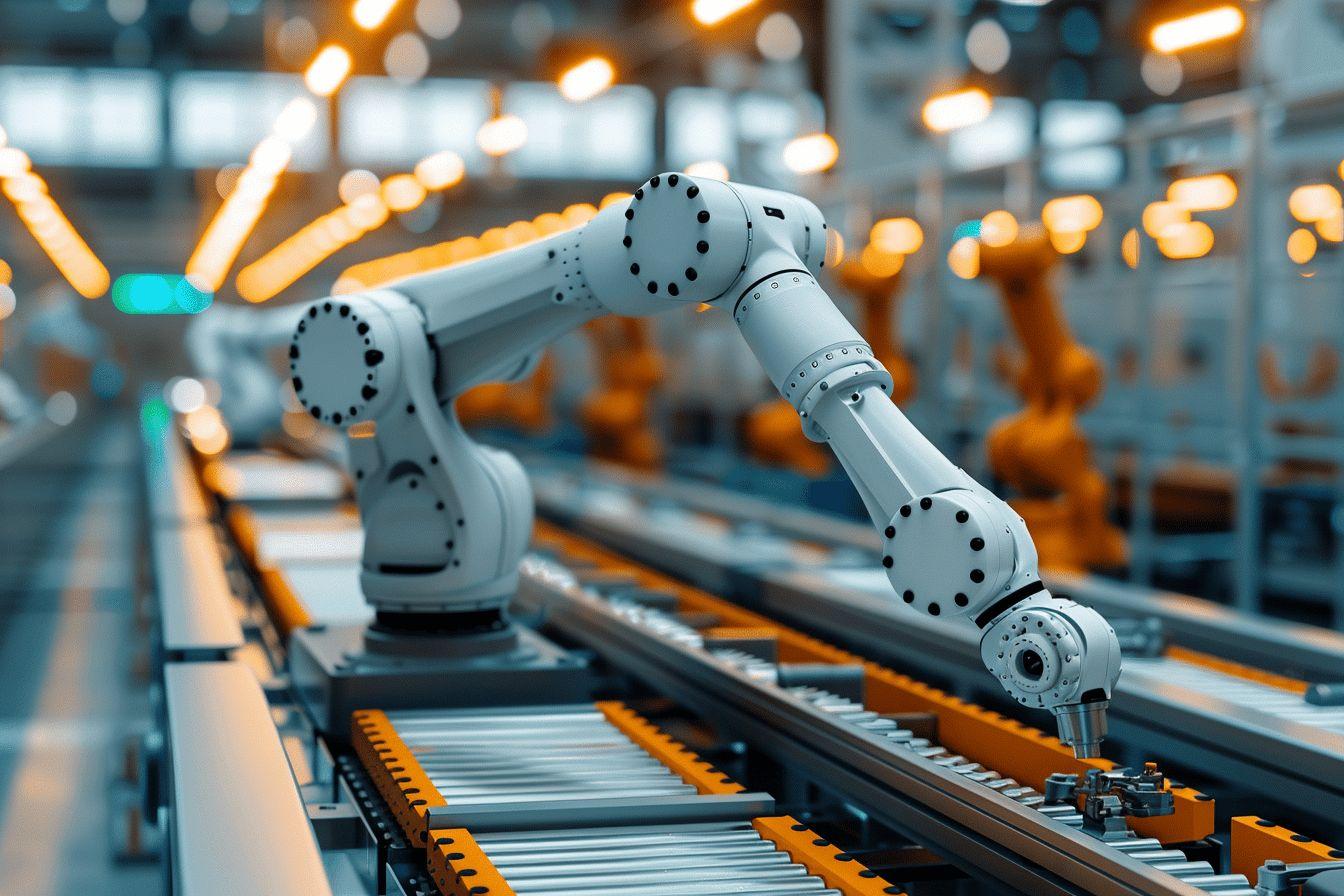

Les bras robotiques industriels transform ent les chaînes de production modernes. Ces dispositifs mécaniques articulés offrent une précision et une efficacité inégalées pour de nombreuses tâches. Étudieons en détail leurs applications, leur fonctionnement et les avantages qu’ils apportent aux entreprises.

Structure et composants des bras robotiques industriels

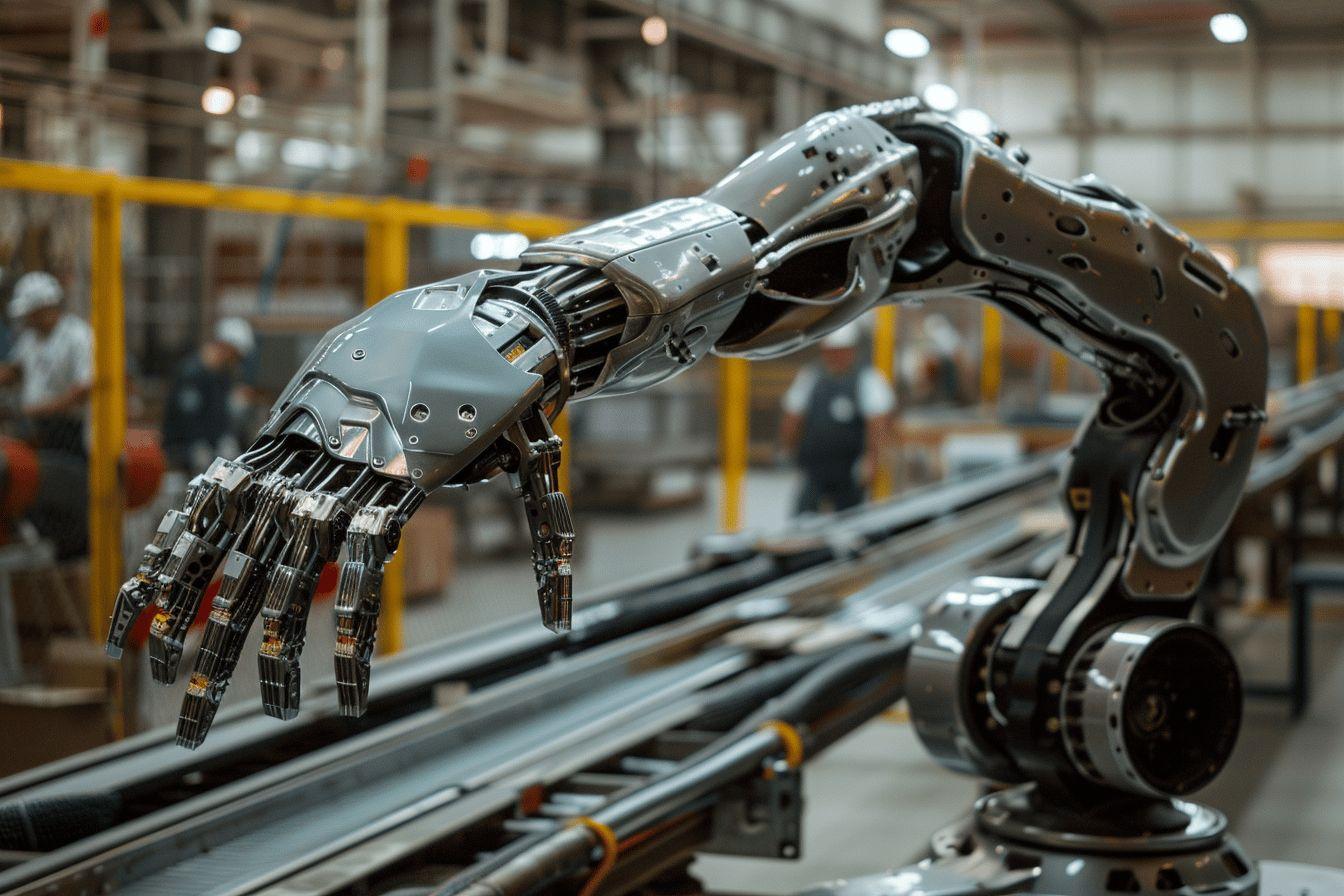

Un bras robotique industriel se compose de plusieurs éléments clés qui lui permettent d’effectuer des mouvements complexes avec une grande précision. Sa structure mécanique articulée constitue le squelette du robot, formée de segments rigides reliés par des articulations.

Les principaux composants d’un bras robotique industriel sont :

- Le système mécanique articulé avec différents types de liaisons (pivot, glissière, rotule)

- Les actionneurs (généralement des moteurs) qui génèrent les mouvements

- L’effecteur ou organe terminal (pince, outil) situé à l’extrémité du bras

- Les capteurs qui permettent la perception de l’environnement

- Le système de commande qui pilote l’ensemble

Au cœur du bras robotique se trouve le système de contrôle électronique. Il repose généralement sur une carte programmable comme l’Arduino, équipée d’un microcontrôleur puissant tel que l’ATMega2560. Cette carte assure le pilotage précis des différents moteurs et la gestion des capteurs.

Les moteurs pas à pas sont couramment utilisés pour actionner les articulations du bras avec précision. On distingue trois types principaux :

- À aimant permanent

- À réluctance variable

- Hybrides (les plus répandus)

Des servomoteurs peuvent également être employés, notamment pour l’actionnement de la pince. Enfin, divers capteurs comme des accéléromètres ou des capteurs de flexion permettent au bras de percevoir sa position et son environnement.

Applications et avantages de l’automatisation robotique

Les bras robotiques industriels trouvent de nombreuses applications dans divers secteurs. Leur polyvalence et leur précision en font des outils précieux pour automatiser une grande variété de tâches répétitives ou complexes.

Voici quelques-unes des principales applications des bras robotiques en industrie :

- Soudage automatisé

- Assemblage de pièces

- Manutention et palettisation

- Peinture et revêtement

- Découpe et usinage

Au-delà de l’industrie manufacturière, les bras robotiques trouvent aussi leur place dans d’autres domaines comme :

- Le secteur médical, avec la chirurgie robotisée

- L’exploration spatiale, pour des tâches de maintenance sur les stations orbitales

- Les services, avec des robots d’assistance ou de nettoyage

L’utilisation de bras robotiques présente de nombreux avantages pour les entreprises :

| Avantage | Description |

|---|---|

| Précision | Exécution de tâches avec une précision millimétrique |

| Répétabilité | Capacité à reproduire les mêmes mouvements sans fatigue |

| Productivité | Travail continu possible, augmentant le rendement |

| Sécurité | Possibilité d’opérer dans des environnements dangereux |

| Flexibilité | Adaptation rapide à différentes tâches par reprogrammation |

Ces atouts permettent aux entreprises d’optimiser leur production, d’améliorer la qualité de leurs produits et de réduire les coûts à long terme. L’investissement initial peut être conséquent, mais le retour sur investissement est souvent rapide grâce aux gains de productivité.

Conception et programmation des bras robotiques

La conception d’un bras robotique industriel est un processus complexe qui fait appel à diverses disciplines d’ingénierie. Les ingénieurs utilisent des logiciels de modélisation 3D comme CATIA pour concevoir la structure mécanique du bras. Ces outils permettent de simuler les mouvements et d’optimiser la géométrie avant la fabrication.

La modélisation mathématique joue un rôle vital dans la conception des bras robotiques. Deux modèles sont particulièrement importants :

- Le modèle géométrique direct (MGD) qui calcule la position de l’effecteur en fonction des angles des articulations

- Le modèle géométrique inverse (MGI) qui détermine les angles nécessaires pour atteindre une position donnée

Ces modèles s’appuient sur des conventions comme celle de Denavit-Hartenberg pour décrire la géométrie du bras. Des logiciels comme Matlab sont utilisés pour effectuer ces calculs complexes et simuler le comportement du robot.

La programmation du bras robotique se fait généralement en deux parties :

- Le code de l’émetteur qui lit les données des capteurs et les transmet

- Le code du récepteur qui interprète ces données et contrôle les moteurs

Les programmeurs utilisent des langages adaptés aux microcontrôleurs, comme le C++ pour Arduino. Des bibliothèques spécialisées comme Stepper pour les moteurs pas à pas ou SoftwareSerial pour la communication sans fil facilitent le développement.

L’intelligence artificielle fait progressivement son entrée dans la programmation des bras robotiques. Elle permet d’améliorer l’adaptabilité et l’autonomie des robots, ouvrant la voie à des applications encore plus avancées.

Perspectives d’évolution et défis futurs

Le domaine des bras robotiques industriels connaît une évolution rapide, portée par les avancées technologiques et les besoins croissants d’automatisation. Plusieurs tendances se dessinent pour l’avenir de ces dispositifs :

- L’intégration de l’intelligence artificielle pour des robots plus autonomes et adaptatifs

- Le développement de bras robotiques collaboratifs ou « cobots » capables de travailler en sécurité aux côtés des humains

- L’utilisation de matériaux innovants comme les alliages à mémoire de forme pour des structures plus légères et flexibles

- L’amélioration des systèmes de vision artificielle pour une meilleure perception de l’environnement

Malgré ces avancées prometteuses, le secteur des bras robotiques industriels fait face à plusieurs défis :

- La complexité croissante de la modélisation et de la commande des systèmes robotiques

- Le coût initial élevé qui peut freiner l’adoption par les petites et moyennes entreprises

- Les questions de sécurité, notamment pour les robots collaboratifs travaillant à proximité des humains

- La nécessité de former une main-d’œuvre qualifiée capable de programmer et maintenir ces systèmes complexes

Pour relever ces défis, la recherche et développement dans le domaine de la robotique industrielle reste très active. Des collaborations entre universités, instituts de recherche et entreprises permettent de repousser les limites technologiques et d’analyser de nouvelles applications.

L’analyse fonctionnelle et les méthodes de conception avancées comme le Quality Function Deployment (QFD) jouent un rôle crucial dans l’amélioration continue des bras robotiques. Ces approches permettent de mieux cerner les besoins des utilisateurs et d’optimiser les performances des robots.

En bref, les bras robotiques industriels sont appelés à jouer un rôle toujours plus important dans l’industrie du futur. Leur évolution constante ouvre la voie à des usines plus intelligentes, plus flexibles et plus productives, contribuant en conséquence à façonner l’avenir de la production manufacturière.